匯包裝官方微信

一、多層共擠復合材料層間結構和厚度測量和控制的重要性

多層共擠復合的定義指出,多層共擠復合材料具有按照預定次序排列的,有明顯界面,結合緊密,厚薄均勻,混成一體的層間結構。該層間結構,是由多層共擠復合成型模具所決定的,各樹脂層的厚度是在生產過程中由多種因素共同作用而形成的。但生產過程必然要受到多種因素的影響,即使生產方案預先設計得很好,也會因某些因素發生變化而造成整個生產過程也發生變化,變化最明顯最直接的就是影響到多層共擠復合材料厚度和層間結構。共擠復合材料的層數越多,受外界的影響機率就越多,影響的程度就越大。

共擠復合材料的層間結構決定著復合材料的性能。合格的產品,必定是層間結構(樹脂品種和層厚及層厚比例)穩定的產品,因此多層共擠復合材料生產過程中,對多層共擠復合材料的層間結構和每層樹脂厚度必須進行嚴格地控制,使之達到生產指令規定的范圍。嚴格控制的前提是在生產過程中隨時能夠對共擠復合材料的層間結構狀況和每層樹脂的厚度進行測量,測量結果如出現與生產指令規定的指標發生偏差,控制裝置能立即采取措施糾偏,使之回到正確數值上來。這就是對層間結構和厚度測量和控制裝置的基本要求。一條生產線必須具備能準確測量和嚴格控制共擠復合材料層間結構和各樹脂層厚度的裝置及其有效的控制方法,否則就無法生產出合格的產品。

目前國內外許多共擠復合材料生產設備制造廠家有各種實施方法,本文介紹作者在洛陽春都集團PVDC五層共擠復合流延薄膜生產線上生產實踐中所使用的方法。

二、多層共擠復合薄膜層間結構和樹脂厚度的測量方法

薄膜厚度測量,包括對薄膜總厚的測量和復合薄膜中各樹脂層厚的測量,以及由測量結果得到的它們的分布均勻度,是檢查產品生產過程必需做的項目,也是調控生產線運行的依據,沒有準確的測量結果,就沒有調控的原因,也沒有所達到的目標。

厚度測量按測量的場合,可分為在生產線下測量和在生產線線上測量。

1、對薄膜厚度及厚度分布均勻度的測量

薄膜厚度的測量是最容易的測量,測量工具很多,有機械式(千分尺和由其轉化而來的數字式顯示千分尺),有射線式(X射線,γ射線,β射線和紅外線),都能對薄膜單點厚度作到很準確的測量。但僅測量薄膜單點厚度,對評價薄膜厚度狀況是遠遠不夠的,還必須要有薄膜厚度分布情況。用這些儀器對薄膜進行逐點測量,可以得到薄膜厚度分布均勻程度。

薄膜厚度分布均勻程度,從薄膜形成的過程,可分為縱向厚度分布均勻度和橫向厚度分布均勻度。薄膜的橫向分布均勻度是由樹脂擠出量和共擠復合模具成形時的均勻性所形成的;薄膜縱向厚度分布均勻度,是由擠出量和縱向牽引均勻性所形成的。測厚儀固定不動,只能測量到薄膜單點的厚度,如果要測量薄膜縱向和橫向多點的厚度,就必須讓測厚儀對薄膜進行縱向和橫向的掃描。為此在生產線上,把測厚儀安裝在與薄膜前進方向垂直的掃描架上,測厚儀在掃描架動力的帶動下定期巡回對薄膜橫向掃描,因測厚儀對薄膜進行橫向掃描時,薄膜也在前進,因此測厚儀對薄膜形成“之”字型的逐點掃描,形成對薄膜橫向和縱向同時的測量。

生產線下需要對薄膜進行厚度分布均勻度測量時,在整幅薄膜上在垂直薄膜前進的方向劃出一條直線,把整幅薄膜寬度分成若干等份,份數越多則得到的均勻度越接近實際。測量每個等份點上薄膜的厚度,然后求出平均厚度和每一點上的厚度與平均厚度之間的偏差,便得到整幅薄膜厚度的分布和最大偏差的數值。這個方法雖然簡單,但很可靠,許多發達國家的工廠,至今仍在沿用這一方法。用上述方法只能測量薄膜的橫向厚度及分布均勻度,很少用來測量薄膜的縱向厚度和分布均勻度。

2、對多層復合薄膜層間結構和每層厚度的測量

用機械式和射線式測厚儀器只能測量薄膜的整體厚度,無法測量多層復合薄膜的層間結構和各樹脂層的厚度。目前測量多層復合薄膜的層間結構和樹脂層厚的方法有兩種:

①薄膜剖面法:把被測薄膜從橫斷面剖開,在顯微鏡下觀察薄膜的結構,并用顯微鏡(光學顯微鏡和電子顯微鏡)的尺寸測量系統,測出薄膜總體厚度和每一層樹脂的厚度。顯微鏡如有拍照片的功能,可拍出層間結構圖。圖1是PVDC五層共擠復合薄膜光學顯微鏡剖面照片。但剖面法只能得到薄膜的層間結構和每層樹脂的厚度,無法測出每層樹脂是什么品種。

②近紅外線測厚儀:它是利用各種塑料對近紅外線不同波段存在吸收差別來測量薄膜整體厚度與各樹脂層的塑料品種和層厚。是目前最先進的,功能最齊全的,無損傷塑料品種和厚度的測量儀器。

近紅外線測量樹脂的品種和在復合薄膜中的層厚的工作原理,是因為每種樹脂在近紅外線區(波長在1.0-3.0μm)都有一個特別突出的吸收波段,即所謂的指紋波段,而對其他波段很少吸收。使用近紅外線各波段對復合薄膜進行掃描,從返回的波段的強弱就可知道復合薄膜中含有哪些樹脂品種。然后用近紅外線中特定的某一樹脂的指紋波段和另一個該樹脂不吸收或一般吸收的波段作為參比波段,共同射向復合薄膜,依據貝爾吸收定律,把收到的吸收波長和參比波長的信號變化進行比較,能夠得到復合薄膜中該種樹脂層的厚度。實際使用的近紅外線測厚儀器,是一個近紅外線全譜發生器,通過一個特殊的旋轉濾鼓的過濾,從儀器射出的是所需要的單色波段,設置兩個濾鼓,就射出兩個所需要的單色波段,即某種樹脂的特定波段和參比波段,用于樹脂層厚的測量。旋轉濾鼓,可以得到不同波段的復式光波,測量不同品種的樹脂層厚。圖2是用紅外線測厚儀測量一個PVDC五層共擠復合薄膜所得到的照片。

3、對薄膜中復合樹脂層厚的線上測量

把紅外線厚度測量儀安裝在與薄膜幅度相匹配的掃描架上,在掃描架動力的帶動下,對薄膜進行循回檢測,得到薄膜的厚度和各層樹脂的厚度。

對某一樹脂層厚進行測量,采用該樹脂特用的復式光源掃描薄膜,可以測出這種樹脂在復合薄膜中層厚。改變復式光源的波段,可以測出復合薄膜中每層樹脂層的厚度。這種測厚設備已由美國NDC公司批量生產。如FG-710型測厚儀器,可以測量復合薄膜中PP,PE,EVOH,EVA,PVDC,PA等樹脂層的厚度,非常適合多層共擠復合薄膜生產線上使用。

許多學者指出近紅外線的穿透能力有限,只能用于1000μm以下的薄膜使用。但美國NDC公司聲稱它的近紅外線測厚儀可測到20-2000μm。有的專家提出,用紅外線難于測量PVDC樹脂,建議采用能測量氯原子的低能X射線。這些情況說明在測量多層共擠復合薄膜中PVDC樹脂層的厚度的方法,還有待研究。

因此目前線上測量薄膜總厚和復合樹脂層厚,是非常成熟的技術,有可靠的測厚儀器可供選擇和使用,但在線上測量共擠復合薄膜中PVDC樹脂層厚,還要等待測量技術進一步研究和發展。

三、我們對PVDC多層共擠復合薄膜各樹脂層厚度的控制方法

眾所周知,薄膜厚度和均勻程度對薄膜質量有重大影響,對于高阻透性多層共擠復合薄膜,除了薄膜的整體厚度和均勻程度之外,其中所含阻透樹脂層的厚度,比如PVDC或EVOH樹脂層的厚度,對薄膜性能的影響更大。因此PVDC或EVOH多層共擠復合薄膜生產過程中,必須保證PVDC或EVOH樹脂層的厚度達到產品規定的厚度。國外多層共擠復合材料生產設備生產廠家主張采用近紅外線測厚儀,可隨時測量出薄膜的厚度和所含PVDC或EVOH樹脂層的厚度,提供給操作者進行監視和調控。但近紅外線對PVDC樹脂層厚測量的準確性尚存疑慮,即使可行,近紅外測厚儀器巨大的費用也使人卻步,因此需要尋找另外更簡單,但也同樣行之有效的對復合薄膜樹脂層厚控制的方法。

1、我們設計控制方法的原理

從塑料薄膜擠出技術可知,生產中薄膜厚度,取決于擠出量,牽引速度,薄膜寬度三個因素。在薄膜寬度不變的條件下(大多數生產線都是這樣),薄膜厚度及其各層樹脂的厚度,是擠出量和牽引速度的函數。對于PVDC或EVOH多層共擠復合薄膜,也同樣遵從這一規律。對薄膜中各層樹脂厚度的測量是為了控制各層的厚度,我們設想,如能對薄膜的整體厚度和多層結構中所有樹脂層厚度的比例嚴加控制,即使不測量每層的厚度,也能實現對復合薄膜各層樹脂厚度的控制。這就是我們控制方法的原理。

①把PVDC樹脂層厚控制作為控制的中心

按照生產線的寬度和生產過程中牽引速度不變的條件下,由復合薄膜結構方案中PVDC樹脂層的厚度確定PVDC樹脂的擠出速度,即每小時的擠出量,粘合樹脂EVA的層厚一般設定為每層4-5μm,因此EVA的擠出量也可以固定,這兩個樹脂的厚度和擠出量,是復合薄膜層厚控制的基礎。

②在(EVA+PVDC+EVA)層厚不變的情況下,對薄膜總厚的調控方法

如果薄膜牽引速度和(EVA+PVDC+EVA)樹脂層厚保持不變,薄膜整體厚度發生變化,只有表層和內層樹脂層厚發生變化。此時它們的擠出量要隨著薄膜厚度成正比改變。調整表層和內層樹脂的擠出量,就實現了在保持薄膜阻透性能不變情況下對整個薄膜厚度的調整和控制。對于PVDC五層共擠流延薄膜的大部分產品,如美國陶氏化學公司的SARANEX系列中許多產品品種,都可以用這種方法生產出來。

③在PVDC樹脂層厚發生變化時的薄膜厚度控制方法

PVDC樹脂層厚度發生變化的原因,一是牽引速度發生改變,二是薄膜層間結構發生變化。

在擠出量和層間結構不變的情況下,牽引速度的變化會引起薄膜整體厚度和所有樹脂層厚度發生變化,但各層樹脂厚度的比例會保持不變。這種現象在為了提高薄膜產量時經常發生。調整系統應把所有參加共擠的樹脂擠出量隨著牽引速度變化的比例調節同樣的比例,以保持薄膜厚度和各層樹脂厚度不變,調整的結果是薄膜產量提高或降低了同樣的比例。

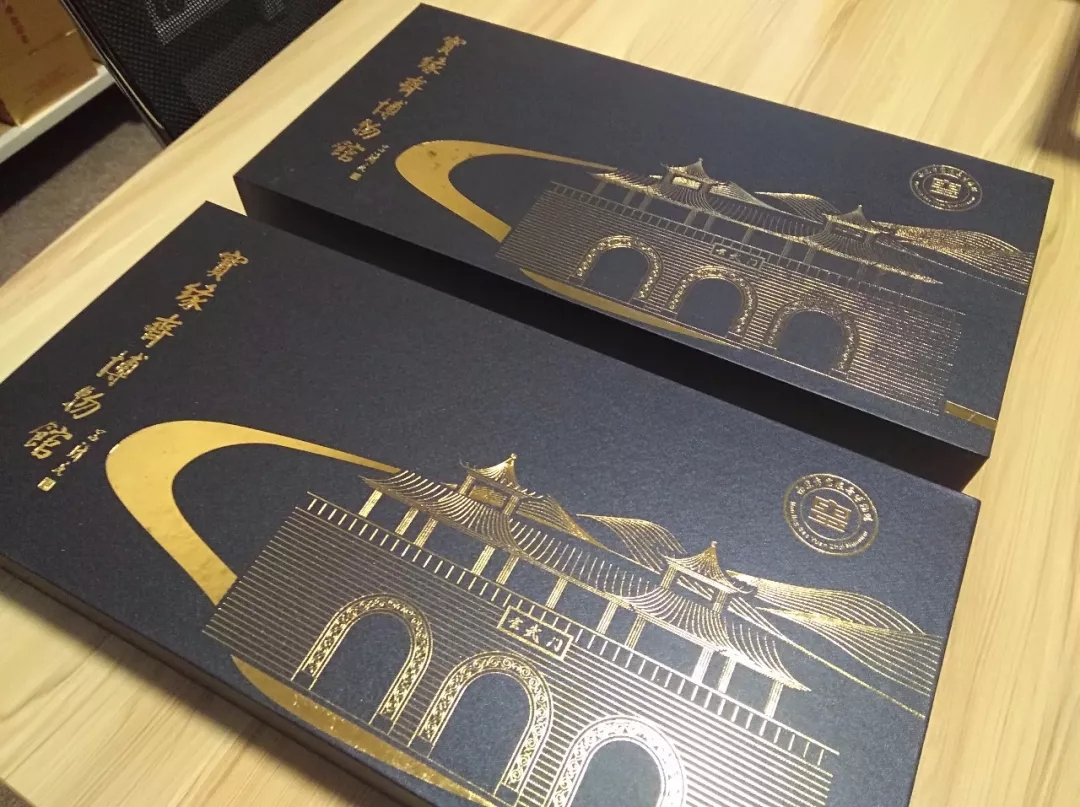

8天,3000個包裝盒從設計、制作到交付,我們對客戶的認真不是說說而已!

有人說過:“世間所有的相遇,都是久別重逢!”有時,也許只是一面之緣,可是因為你的認真,就能被記得很久

想不到這次的征集活動,竟然吸引了一位特殊的設計師

匯包裝平臺主辦的第一屆“新中國風”茶葉盒設計征集活動到目前為止,已經收到近百例包裝作品!

提交成功后請接聽您的專屬呼叫中心系統客服電話